ดูหน้า

ดูหน้า

เกี่ยวกับเรา

![]() บริษัท ลัคกี้เวิลด์ กรุ๊ป จำกัด LUCKYWORLD GROUP CO.,LTD.

บริษัท ลัคกี้เวิลด์ กรุ๊ป จำกัด LUCKYWORLD GROUP CO.,LTD.

Company Profile

|

ชื่อ |

บริษัท ลัคกี้เวิลด์ กรุ๊ป จำกัด |

||

|

ที่อยู่สำนักงานและโรงงาน |

99/9 หมู่ 3 ต.หนองหงษ์ อ.พานทอง จ.ชลบุรี 74000 |

||

|

โทรศัพท์ / Telephone |

038-157061-2 |

||

|

โทรสาร / Fax |

038-157069-70 |

||

|

อีเมล์ / E-mail |

lucky@luckyworld.com |

||

|

เวปไซต์ / Website |

www.luckyworld.com |

||

|

การก่อตั้ง |

11 สิงหาคม 2538 |

||

|

ทุนจดทะเบียน |

60 ล้านบาท |

||

|

ผู้ถือหุ้น / เจ้าของกิจการ |

นายพลศาสตร์ ลีลาศวัฒนกุล |

||

|

ลักษณะกิจการ |

ผู้ผลิตและจำหน่าย |

||

|

ผลิตภัณฑ์ |

เฟอร์นิเจอร์สำนักงานเหล็ก |

||

|

ลูกค้า |

Homepro, Homework, ไทวัสดุ, เอเย่นต์, บริษัทต่างๆ , งานโครงการ, บ.สยามซานิทารี่ ฟิตติ้ง จก., บ.รินไน (ประเทศไทย) จก., บ.ลัคกี้เฟลม จก.,บ.ซีพีเอส ออโตพาร์ท จก.,บ. เอ็นโด้ไล้ท์ติ้ง จก. |

||

|

ตลาด |

|

||

|

การได้รับรองมาตรฐาน |

|

||

|

เครื่องจักรหลัก |

1. เครื่องพับขึ้นรูปโลหะ (Amada) ขนาด 35-80 Tons 2. เครื่องปั๊มและขึ้นรูปโลหะ 3114 ขนาด 60-80 Tons. 3. Spot welding machine (S.C.R) ขนาด 16-35 KVA. 4. CO2 welding 5. Conveyor Line Printing (Powder coating) 6. CNC Turning Center machine (12, 20, 36 mm. collect chuck) 7. Wire cut machine (Mitsubishi) DWC 90 C 8. Taping & Drilling machine |

การเลือกวัตถุเหล็กที่ใช้ผลิตสินค้า

บริษัทเลือกใช้เหล็กเกรดเดียวกันกับเกรดเหล็กที่ผลิตรถยนต์ โดยเป็นเหล็กสเปค SPCC-SD ซึ่งเป็นสเปคมาตรฐานที่เหมาะกับงานปั้มขึ้นรูประดับพื้นฐานได้ดีและเหมาะกับการนำไปใช้งานผลิตเฟอร์นิเจอร์ โดยมีการควบคุมสินแร่ที่เป็นส่วนผสมอยู่ 4 ชนิด ตาม JIS G3141ได้แก่ คาร์บอน แมงกานีส ฟอสฟอรัส กำมะถัน การเลือกใช้เคมีล้างทำความสะอาดและเคลือบผิวชิ้นงาน บริษัทฯ เลือกใช้เคมีที่เป็นมิตรกับสิ่งแวดล้อม(Green Technology) จากบริษัท อาโตเทค (ประเทศไทย) จำกัด ซึ่งบริษัทแม่อยู่ประเทศสหรัฐอเมริกา ที่มีการควบคุมสารโลหะหนักอาทิเช่น สารก่อมะเร็งสารทำลายพันธุกรรม (RoHs Control) ตามมาตรฐานยุโรป และช่วยลดภาวะโลกร้อน

คุณสมบัติเคมีล้างทำความสะอาดคราบน้ำมันและเคมีเคลือบผิว ป้องกันสนิม

- เคมีล้างทำความสะอาด ชื่อทางเคมีUniprep SP-1 สามารถล้างคราบน้ำมันที่ติดตัวชิ้นงานได้สะอาดในสภาพอุณหภูมิปรกติ (ห้อง) และยังเป็นเคมีที่มีส่วนผสมของจุลินทรีย์ที่ช่วยย่อยสลายฝุ่นตะกอนและคราบน้ำมันจากกระบวนการล้าง

- เคมีเคลือบผิวป้องกันสนิม ชื่อทางเคมีUniprep AP-100 ใช้ในการเคลือบผิวชิ้นงานเพื่อป้องกันสนิมก่อนการพ่นสี คุณสมบัติในการการเคลือบจะเป็นผิวเคลือบแบบฟิมล์ใส หรือเรียกว่าออแกนิก (Organic Dry Inplace) ซึ่งไม่มีส่วนผสมของโลหะ นอกจากนี้บริษัทฯ ยังใช้น้ำอาโอในการผสมเคมี เพื่อให้เป็นน้ำที่ปราศจากสารตัวนำไฟฟ้าไปเกาะที่ตัวชิ้นงาน ซึ่งจะทำให้มีการป้องกันสนิมที่ยาวนานมากกว่าเคมีในท้องตลาดทั่วไปถึง 2 หรือ 3 เท่า (ดูตามผลทดสอบ) และเนื่องจากไม่มีสารที่เป็นตัวนำไฟฟ้าดังกล่าว จึงทำให้ชิ้นงานในขณะพ่นสีมีการดึงม่านสีไปเกาะตัวชิ้นงานได้ดีมากขึ้น

สีและคุณสมบัติของสีที่บริษัทฯ เลือกใช้

เราเลือกใช้สีฝุ่นสำหรับพ่นสินค้า โดยพิจารณาเลือกใช้สีจากบริษัทชั้นนำในประเทศและต่างประเทศ ซึ่งต้องมีคุณสมบัติที่เป็นไปตามมาตรฐานที่บริษัทกำหนด และเพื่อรักษาสุขภาพของลูกค้า หรือผู้ใช้ ดังนี้

- ต้องเป็นสีที่มีการควบคุมโลหะ สารก่อมะเร็ง สารทำลายพันธุกรรม และลดสภาวะโลกร้อน โดยควบคุมสารดังต่อไปนี้ไม่ให้เกินค่าควบคุม

1.1 สารตะกั่ว ต้องไม่เกิน 0.1% ของน้ำหนักวัตถุดิบ

1.2 สารปรอท ต้องไม่เกิน 0.1 %

1.3 โครเมี่ยม ต้องไม่เกิน 0.1 %

1.4 โพลิโบรมิเนท-ไบฟินิล ต้องไม่เกิน 0.1 %

1.5 โพลิโบรมิเนท-ไดฟินิล-อีเทอร์ ต้องไม่เกิน 0.1 %

1.6 แคดเมี่ยม ต้องไม่เกิน 0.01 %

- ชนิดของสีที่เลือกใช้ บริษัทกำหนดให้ผู้ผลิตผสมสูตรสีพิเศษที่มีส่วนผสมระหว่างสีอีพ็อกซี่ + โพลีเอสเตอร์ เพื่อปรับให้เป็นสีกึ่งภายนอกและภายใน เพื่อให้ทนทานต่อแสงยูวีแอลและทำให้อายุของการเปลี่ยนสี หรือสีซีดรวมถึงทนทานรอยขูดขีดได้ดี

- การทดสอบความทดทานสารเคมีของสินค้า

|

ลำดับ |

ชื่อกรด/ ด่าง /สารเคมี |

ความทนทาน |

|

1. |

กรดน้ำส้ม 10% |

10 เดือน |

|

2. |

กรดกำมะถัน 20% |

10 เดือน |

|

3. |

กรดไนตริก 10% |

10 เดือน |

|

4. |

กรดไนตริก 30% |

2 เดือน |

|

5. |

กรดฟอสเฟอริก 43% |

10 เดือน |

|

6. |

กรดเกลือ 10% |

10 เดือน |

|

7. |

กรดแลคติก 10% |

10 เดือน |

|

8. |

โซดาไฟ 5% |

2 เดือน |

|

9. |

แอมโมเนีย 10% |

15 วัน |

|

10. |

น้ำกลั่น |

2 เดือน |

|

11. |

น้ำทะเล |

10 เดือน |

|

12. |

น้ำปะปา |

2 เดือน |

|

13. |

คลอรีน (ดีลูท) |

15 วัน |

|

14. |

น้ำมันปิโตเลี่ยม |

10 เดือน |

|

15. |

เอทิลแอลกอฮอร์ 96% |

8 เดือน |

- การทดสอบคุณภาพเพื่อให้มั่นใจในคุณภาพสินค้าในกระบวนการทำสีสินค้า บริษัทฯ ได้กำหนดแผนการทดสอบแผ่นสีตัวอย่างนอกเหนือจาการตรวจประจำวันแล้ว ยังได้ส่งแผ่นสีเพื่อให้ผู้ขาย ทำการทดสอบคุณภาพสี โดยมีหัวข้อหลัก และรายละเอียด ดังต่อไปนี้

- การทดสอบการทนต่อการเกิดสนิม (Salt Spray Test) โดยการพ่นละอองน้ำเกลืออย่างต่อเนื่อง บริษัทกำหนดมาตรฐานไว้ ณ 500 ชั่วโมงต้องไม่เกิน 1 มิลลิเมตร ผลทดสอบได้ 1000 ชั่วโมง

- การทดสอบการทดแรงกระแทก(Impact Test) ผลการทดสอบการกระแทกที่ความสูง 60 เซนติเมตรโดยใช้แท่งเหล็กหนัก 1 กิโลกรัม มาตรฐานต้องได้ 60 เซนติเมตร/ กิโลกรัม โดยไม่มีสีแตกหรือร้าว

- การทดสอบการทนแรงดัดโค้ง(Bending Test) มาตรฐานต้องทนแรงดัดโค้งที่ 6 มิลลิเมตรได้โดยไม่มีสีแตก หรือร้าว

- การยึดติดแน่นของสี(Cross - Ashesion Test) มาตรฐานกำหนดไว้ต้องไม่มีการหลุดร่อน

รูปภาพผลการทดสอบคุณภาพสี

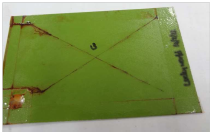

1.การทดสอบการทนต่อการเกิดสนิม (Salt Spray Test)

|

เวลาทดสอบ |

รูปภาพ |

เวลาทดสอบ |

รูปภาพ |

|

0 hr. |

|

500 hrs |

|

|

ไม่เกิน 1 มิลลิเมตร = ผ่าน |

|||

|

1000 hrs. |

|

|

หมายเหตุ : ที่ 1,000 hrs. มาตรฐานต้องไม่เกิน 2 มิลลิเมตร |

|

ไม่เกิน 1 มิลลิเมตร = ผ่าน |

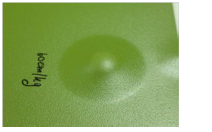

2.การทดสอบการทดแรงกระแทก (Impact Test)

ทนแรงกระแทกได้ 60 cm.kg ไม่แตกหรือร้าว

ทนแรงกระแทกได้ 60 cm.kg ไม่แตกหรือร้าว

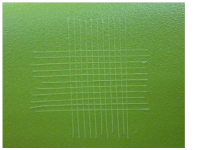

3.การทดสอบการทนแรงดัดโค้ง (Bending Test)

ไม่มีรอยแตกหรือร้าว

ไม่มีรอยแตกหรือร้าว

4.การยึดติดแน่นของสี (Cross - Ashesion Test)

ไม่มีสีหลุดหรือกะเทาะทุกช่อง (0)

ไม่มีสีหลุดหรือกะเทาะทุกช่อง (0)

20 มกราคม 2566

ผู้ชม 30661 ครั้ง

แสดงความคิดเห็น